- 텍스트 축소

- 확대

현대모비스, 3D 프린터로 차 부품개발 '제조 혁신'

- 송고 2017.03.30 06:00 | 수정 2017.03.29 17:27

- 이혜미 기자 (ashley@ebn.co.kr)

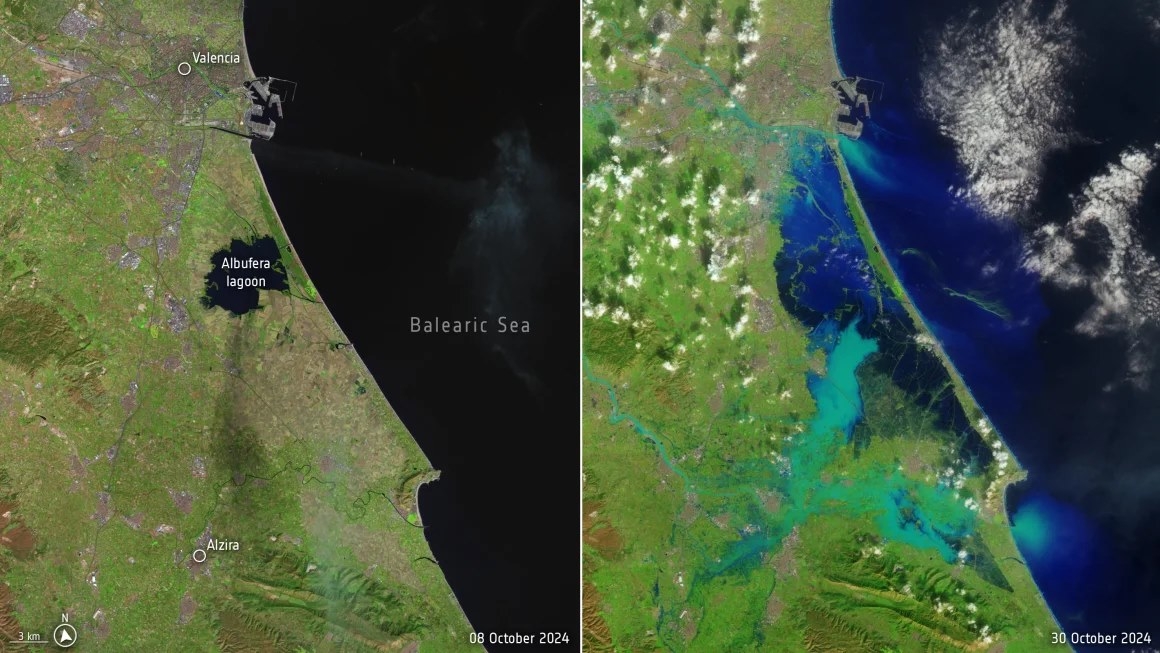

3D 프린터 年 2만시간 가동…시제품 개발 건수 28% 증가

시제품 제작과 성능 검증에 활용…비용·시간 줄이는 '효자'

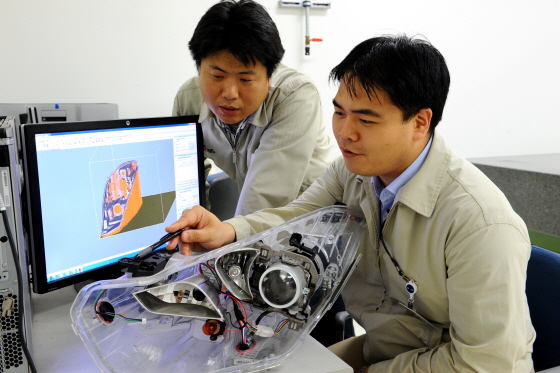

현대모비스는 3D 프린터를 차부품 개발 과정에 도입해 시제품 제작에 활용하고 있다.ⓒ현대모비스

현대모비스가 '3D 프린터'를 연구 개발과정에 도입, 보다 빠르고 정확한 시제품 테스트를 통해 제조 혁신을 이루고 있다.

30일 회사측에 따르면 현대모비스는 현재 차 부품 연구개발(R&D) 전 과정에 3D 프린터를 투입해 자동차 부품 시제품 제작과 성능 검증에 적극 활용하고 있다.

현대모비스는 지난해 총 5대의 3D 프린터를 이용해 시험용 부품 2000개를 제작했으며 연간 가동 시간은 2만1300시간(5대 합산)에 이른다. 이는 업무일 기준 연간 250일 가량 가동된 것으로 하루 평균 16시간 3D 프린터 작업이 이뤄지고 있다.

현대모비스 관계자는 "회사가 연구개발하고 있는 모든 제품에 3D 프린터 작업을 거친다고 보면 될 만큼 활용도가 높은 편"이라고 설명했다.

![[자료 : 현대모비스]](https://cdnimage.ebn.co.kr/news/201703/news_1490774080_884340_main2.jpg)

[자료 : 현대모비스]

현대모비스는 지난 2002년부터 3D 프린터를 도입해 차량 부품개발과 시험 단계에서 활용도를 높이고 있다. 최근 3년 사이 시제품 개발 건수는 28% 증가했고 가동 시간도 20%나 늘었다.

3D 프린터는 다양한 자동차 부품 개발에 사용되고 있다. 대표적으로 운전석모듈, 램프, 클러스터, 센터페시아 등이다. 초기엔 성능과 무관하게 디자인 검증과 같은 외관 확인 목적으로만 쓰이다가 최근엔 설계 개선이나 부품 간 조립성 평가, 시험용 차량에도 탑재해 성능을 최적화하는 단계로까지 발전하고 있다.

3D 프린터는 제작 비용과 시간이 크게 절약되는 것이 최대 장점으로 꼽힌다. 회사 입장에서는 그만큼 디자인이나 설계 등 검증 작업이 훨씬 용이해지는 셈이다. 일례로 운전석모듈 시제품 제작시 3D 프린터를 활용하면 기존 방식보다 비용은 75% 절약되고 제작 일수는 절반으로 줄어든다.

현대모비스는 향후 금속 3D 프린터나 수지 재료의 프린터를 도입해 개발품 평가의 신뢰성을 높이고 3D 프린터의 활용 범위도 더욱 확대한다는 계획이다.

©(주) EBN 무단전재 및 재배포 금지

관련기사

전체 댓글 0

서울미디어홀딩스

패밀리미디어 실시간 뉴스

![[Beauty & Now] 에이블씨엔씨 미샤, ‘레티놀샷&비타씨 슬로우에이징' 캠페인 등](https://cdnimage.ebn.co.kr/news/202408/news_1724827679_1634983_c.jpeg)

![[Home & Now] 씰리침대, 현대백화점 판교점 리뉴얼 오픈 등](https://cdnimage.ebn.co.kr/news/202408/news_1724823767_1634954_c.jpeg)

![[내일(2일) 날씨] 낮에도 20도 안팎 서늘…강원산지 10도 이하](https://cdnimage.ebn.co.kr/news/202410/news_1727756475_1638617_c.jpeg)

![[피플] 삼성 반도체 '구원투수' 전영현…100일간의 성과와 과제는?](https://cdnimage.ebn.co.kr/news/202408/news_1724724566_1634746_c.jpeg)